Grafanaによる製造業IoT、見える化のメリットとは?

2021年04月23日 金曜日

CONTENTS

IoTビジネス事業部 高舘です。

前回の「Industorial IoTプラットフォーム WISE-PaaS概要」に続きまして、本記事では製造業におけるIoT導入のひとつのユースケースである「見える化」についてご紹介します。後半では、ダッシュボードツールであるGrafana等を用いた製造現場での見える化の画面例も掲載しています。

なぜ見える化を行うのか

産業分野に関わらず、IoTのユースケースとしてセンシングしたデータの「見える化」に取り組まれる例は多いと思います。「見える化」は、その取り組み自体がダイレクトに会社の利益に貢献しませんし、無駄なコストを圧縮してくれるわけでもありません。それでもなぜ、見える化に取り組むべきなのでしょうか。ひとつの背景として、IoTにおける段階的な取り組みが関係しています。

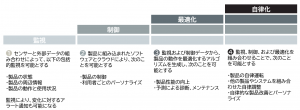

Harvard Business Reviewより

上の図は、経営戦略の巨人 マイケル・ポーターがHarvard Business Review誌で定義したIoT導入の4つのステップです。近年のDeep Learning技術/コンピューティングリソースの発達による取り組みでは、③最適化④自律化をAIによって実現する世界感を提起しています。製造業で言えば、センシングされた設備データを分析し、生産工場へ自動フィードバックするFA(ファクトリー・オートメーション)が分かり易い例です。しかし、③④まで一足飛びに実現することは、技術・コスト両面でハードルが高く、まずはセンシングで現状を①モニタリングする取り組みから開始する必要があります。つまり、IoTの効果を最大限に享受するためには、最初の見える化が前提となるという訳です。

それでは最初のステップである「見える化」へ取り組むメリットは何でしょうか。最初のステップの後、IoTを推進する上位層に向けて「最初の段階では何の成果もあげられませんでした。これからAI活用しますので待ってください。」では怒られてしまいますので、今回は製造業における「見える化」をテーマにして少しばかり掘り下げてみたいと思います。

設備保全における「見える化」

本ブログ読者の皆様は、何らかのITシステムに関係している方が多いのではないでしょうか。ITシステムを導入した方なら、システム監視を必ず導入されているかと思います。ITシステムの監視の場合、一般的なサーバ/ストレージなどのハードウェア、OSから見える各種情報、Webアプリケーション画面のHTTPレスポンスなど、見るべき項目が一般化されており、それに対する監視システムやサービスも多数の中から選択可能です。

一方で工場/プラント設備で導入されている設備機器は様々で、監視したい観点もちがえば、電流値や液体流量、振動などデジタル化されていないアナログ情報がありますので、それらに応じたセンシング機材の検討から始めなければなりません。(産業IoTにおけるセンシングはこちらをご覧ください)ただ、目的に関してはITシステムと大きくは変わりません。

- 設備の異常を検知したい・・・日々の設備状態を記録しておくことで、異常に気付くことができる、いつから不良になったのかわかる、異常状態を放置されない。

- 改善効果の把握・・・工場では生産性や稼働率の向上に向けたカイゼン施策を打つことで、その効果を定量化し把握することができます。また、定量化は、改善の目標値(KPI)を設定することにもつながります。

- 無駄の発見・・・電力に対する省エネ策などを検討したいのであれば、電力利用量を把握することで、無駄を発見することにつながります。

このように、シンプルな「見える化」の取り組みにおいても、重要な要素が多く存在するということがわかるのではないでしょうか。日本の製造業のIT化は進んできていると実感していますが、できる限り駆逐したい紙ベースの手書き記録、すべてを人に任せた目視点検による保全業務もまだ存在しています。AIの取り組みも勿論多くの効果を生むと思いますが、こういったシンプルな業務の改善に取り組むことが、製造業IoTの第一歩に挙げられるのではないでしょうか。

品質管理における「見える化」

QCDの一角である品質管理の面ではどうでしょうか。工場では、生産品に対する品質を一定に保持したいモチベーションがありますので検査工程を設けます。1年間品質が維持されたからといって今日も壊れない保証はありませんので、抜き取り検査などが継続的に行われ日々チェックされます。IT分野であるWebサービスに例えると、LB-WebAP-DBまで処理が行われるWebサービス画面のレスポンス時間を監視し、サービスの劣化が起きていないかを監視するのに近いでしょうか。画面レスポンスを1秒とするか、3秒とするかが品質目標になるというわけです。工場における品質管理では、日々生産されるモノの品質が安定しているかをモニタリングし、カイゼン活動を行うための指標として見える化が活用されます。また顧客クレーム・製品不備に対して素早く該当部材や工程を発見・対処するためのトレーサビリティも品質管理に向けた取り組みのひとつです。

可視化ツールと画面例

少し具体例も交えて、見える化を実現するツールについてもご紹介します。ITシステムに関係している方々でも、いくつか思い浮かぶものはあるのではないでしょうか。Excelは勿論のこと、KibanaなどのOSSから、BIツールとしてTableauなど様々ですが、ツールに関していえば、ITシステムでも製造業向けのシステムでも同じように利用することができるでしょう。IIJのサービス監視の中でもOSSが利用されるシーンがありますが、「Grafana」も利用されています。先日の記事でもご紹介したWISE-PaaSでは、マネージドのGrafanaをKurbernetesリソース上に展開できるDashboard機能を提供しています。前段の設備保全・品質管理のダッシュボード画面例をいくつかご覧いただきましょう。

振動センサーを用いた設備監視ダッシュボードです。振動設備にはコンディションを判定する基準値があり、このISO規格に則った閾値で異常検知します。例えば、空調設備の故障によって生産ライン停止を余儀なくされるといった問題を回避します。

工場生産に関する情報をモニタリングする画面です。稼働計画に対する設備の稼働率、生産計画に対する製造達成率、完成品に対する良品率、この3つを掛け合わせたものがOEE(設備総合効率)と呼ばれる指標になります。

QC七つ道具でおなじみのパレート図、ヒストグラム、管理図です。品質管理における問題分析に用いる手法のひとつです。

WISE-PaaSにはGrafanaにはない表現力もあります。SaaS Composerを併用することで、工場稼働状況の2D/3Dアニメーショングラフ等、リッチなかたちで設備状態を表現できます。プラント設備やビルメンテナンスなど、立体的な視野で被疑箇所を捉える際に有効です。

最後に

製造業における見える化について紹介しました。ITエンジニアの皆様は、見える化の次のステップである設備フィードバックや統計解析/機械学習による異常検知・原因分析が興味のある分野かもしれませんね。それはまた次の機会までお待ちください。